匣缽産品的加工屬于耐火材料成型,采用粉末成型工藝,是将❓匣缽的原材料通過液壓機進行一次壓制成型。匣缽成型液壓機是一種專門用于壓制耐火材料匣缽成型專用的壓力機設備,機身結構一般為四梁四柱液壓機,特殊模架,雙向加🌈壓,實🛀現各種不同匣缽的成型工藝。匣缽成型液壓機用于✏️匣缽産品的生産,設備精度高,模具更換安裝方⭐便,自動化程度高。

匣缽根據其用途不同,生産制造選用的原材料不同,常用的🤞有莫來石匣缽,剛玉莫來石匣缽、氧化鋁匣缽㊙️、石墨匣缽等。匣缽液壓機,雙向壓制上下沖頭及模腔浮動自動成型的手動/半自動,本機專業設計制作耐♍火材料、焙🚶♀️燒等行業用的匣缽、坩埚等帶底的杯狀或帶台階的薄壁産品。可以選擇帶自動🈚送料裝置,采用PLC控制電器系統,壓制和保護延時并且自動回程。四柱導向結構定位精度高不會出現壓⁉️壞模具的現象。常用的有500噸、630噸、800噸、1000噸、1200噸、1500噸、2000噸四梁☔四柱液壓機。

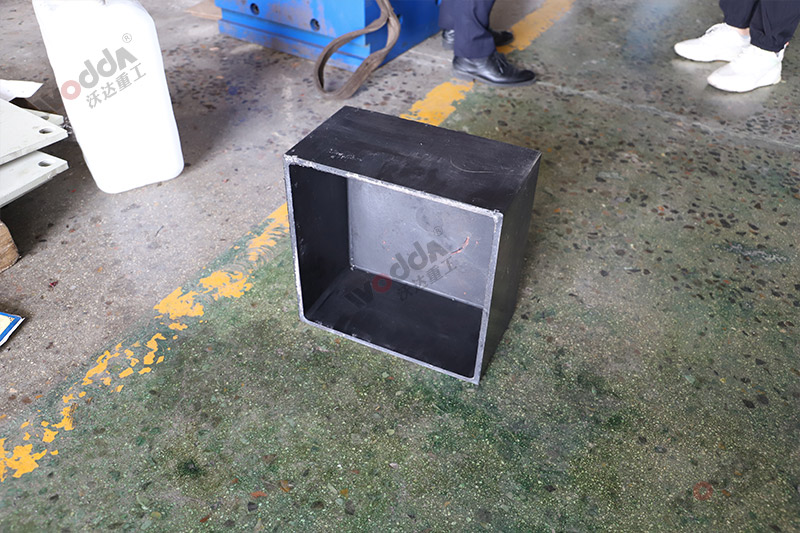

匣缽的生産制造過程:

1、準備耐火匣缽原料,加工匣缽的原料包括鎂質泥、黑滑石、耐火泥、老砂、球石、鋁粉、鋁礬土、精洗泥、莫來石、堇青石粉、凹凸棒土、煅燒高嶺土、透輝石、電熔鎂砂、赤泥、納米氫氧化鋁📱溶膠、矽微粉、增強纖維等。

2、将各原料混合後進行濕法球磨,球磨後形成粉料🈚過65目篩備用。

3、壓坯成型,将球磨後粉料經造粒、匣缽成型液壓機_耐🏃🏻♂️火匣缽液壓機_石墨匣缽生産設備壓坯成型,在60Mpa壓力下壓制成型,保溫2.5小時,脫模,得到匣缽坯體。

4、将坯體在600℃下預燒,随後進行水淬,将坯體快速放入水中,時☁️間為25s,随後将水淬後的坯體放入55℃的油中,油冷25s。

5、将處理後的坯體在自然條件下幹燥16h,放入窯爐内進行燒成,燒成溫度為1220℃,燒成時間為12小時。

6、對燒成後的耐火匣缽進行後處理,在側面切割若幹✔️條膨脹💯縫,在膨脹縫處塞入陶瓷棉,即可獲得耐♻️火匣缽。

800噸四梁四柱液壓機分為上機體和下機體兩部分,内🤟模和模💚具外模分别固定安裝于上機體和下機體上,上機體可以通過絲🐆杠導軌結構驅動上升下📐降。壓制過程中上機體降到最低位後固定不動,使模具内模伸進模具外模且模具内模和模具外模🈚相對位置保持不動,避免了壓制過程中因多次搬動模具而影😍響❓匣缽的質量,上壓頭通過壓力和位移均可控的上液🈲壓缸完成工件上部壓制,下壓頭通👈過壓力和位移均可控的下液壓缸完成工件下部壓制,壓制完成後,上機體上升,帶動模具内模同✉️時升起,完成模具内模脫模,下液壓缸上升,帶動下壓頭上升,頂✊起工件,完成模具外模脫模,同時将工✊件舉升出模具外模,方便機械手抓取工件。

•

›