鎂碳磚是用炭質結合劑結合而成的不燒炭複合㊙️耐🌍火材料,而鎂碳磚的成型需要借助壓力機設備,根據鎂碳磚的規格尺寸及公司的設計經驗,常用1000噸、1200噸、1500噸四柱液壓機配合模具🔅來實現。本文是一台1000噸三梁四柱液壓機,用于生産鎂碳磚、矽磚高鋁磚✔️、鎂碳磚、鎂鈣磚、等耐火材料建築材料,制品密度均勻成品質量好。山東长春昌兴传感器制造有限责任公司(4G网站)可根據客戶需求,配半自動生産流水線,提升生産效率節省人力,也可配生産線🌈自動化程度,生産效率好,是耐火材料的新生産力。

1000噸三梁四柱液壓機

鎂碳磚成品

1000噸三梁四柱液壓機采用的先進的液壓傳動系統,為耐火磚成型提供♊充足♌的壓力,而且壓力比較穩定,不會出現液壓沖擊,保證了🤩耐火磚液壓機⚽的性能。不管您是壓制什✔️麼形狀耐火磚,或一次壓一塊或多塊,都可以通過調整模具來實現,這㊙️是傳統壓🏃🏻♂️力所不能實現的。設備不需要人工操作,采用全自動PLC可編程控制,從原㊙️材料攪拌、輸送🌐、布料、壓制成型、出磚到碼垛都是自動實現,生産效率自然而⭕然就提高了。

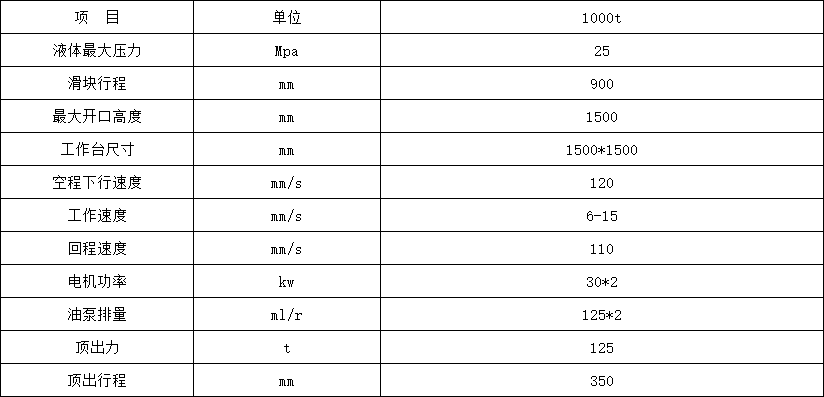

1000噸鎂碳磚成型液壓機技術參數:

注:1000噸三梁四柱液壓機參數僅供參考,該機工作台面、開口🆚高度👣、滑塊行程等參數可按實際需求定制。

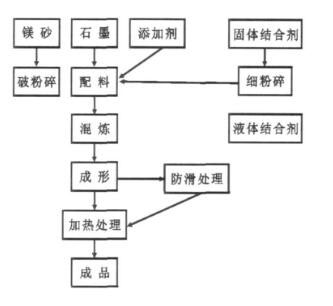

鎂碳磚的生産工藝流程:

電熔燒結鎂砂70〜85 ,鱗片狀石墨15〜20。添加劑5〜10;酚醛樹脂(外加)5〜7,固化劑⁉️适量。

泥料混練的效果直接關系着制品的質量。因此對成形工序📧應💛采取以下技術措施:

①将鎂砂顆粒預熱至40℃左右,确保混練均勻;

③将固化劑與樹脂預先混合再加入泥料中;

④嚴格控制樹脂加入量,要确保其均勻的潤濕泥料并防止結團,要保證困料時間。

加料順序為:鎂砂顆粒→石墨→結合劑→筒磨細粉→瀝青,必須确保🛀總混練時間。

3.成形

4.熱處理

鎂碳磚不需高溫燒成,但需進行熱處理。在150〜200℃環境下進行♉24h烘烤後,物料與結合劑固化,使制品的強度達到要求。

(1)四柱式結構,包括上梁、滑塊、立柱等,上梁、滑塊、工作台三大件💘均采用45号鋼,經計算機優化,強度高,抗變形能力強。

(2)工件經過回火或振動實效降低内應力,保證了液壓機精度長期不變。

(3)三梁經數顯镗床、龍門銑等設備加工而成。

(4)液壓機立柱采用45号鋼粗車,精車精磨,鍍硬鉻工藝,表面📐粗🔆糙度達到Ra0.2-0.4以上,提高了導向精度。

(5)每個立柱上采用四螺母結構,上梁與工作台均提高了預緊性能,保持精度穩定性,提高了油壓機壽命。

2、油缸

(1)油缸結構為缸體、活塞杆、活塞頭、缸口導套、法蘭等。

(2)作為重要件的主油缸缸體用整體鍛件,并且進行探傷實驗💃🏻,保☔證每個缸體零缺陷。

(3)缸體内部采用粗車、精車、滾壓等工藝,保證缸體内🥵壁⭕光潔度為Ra0.2-0.4,保證了密封效果,延長了密封壽命。

(4)主缸缸口密封采用優質材料,特殊結構密封,密封效果好。

3、液壓系統

(1)液壓系統采用二通插裝閥,結構緊湊,減少洩漏點,響應時間快。

(2)主泵采用浸油立式安裝,減少了噪音,吸油效果好🏃🏻♂️,提高了泵的壽命。